Si on arrive à identifier toutes les défaillances potentielles dans l’entreprise et si on peut éliminer les causes de ces défaillances avant qu’elles surviennent, notre entreprise fonctionnera alors correctement, sans problèmes, sans arrêts et sans gaspillages. Cette démarche consiste à prendre des actions à priori et non à posteriori. Les outils telle que les inspections, le contrôle du produit sont parfois insuffisants pour résoudre, prévenir et éviter les problèmes qui peuvent apparaitre ultérieurement d’où l’utilité de la méthode AMDEC.

Historique

L’AMDEC a été déployée initialement dans le domaine militaire américain selon la procédure MIL-P 1629 datée de 09/11/1949. Elle était utilisée en tant que technique d’évaluation de la fiabilité des équipements militaires par le traitement avancé des défaillances potentilles possibles. L‘AMDEC a été par la suite développée dans les années soixante (1963) par la NASA et pratiquée dans le projet ‘‘Appolo‘‘. A la fin des années soixante-dix, la méthode a été adoptée par les grands constructeurs automobiles tell que Toyota, Nissan, Ford, BMW…. La méthode a fait ces preuves aussi dans les secteurs de médecine, télécommunication, informatique, chimie et services.

C’est quoi l’AMDEC ?

L’AMDEC (Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité) est une méthode systématique, analytique, qualitative et orientée travail en groupe destinée à :

- Evaluer les risques techniques potentiels de défaillance d’un produit ou un process.

- Analyser les causes et effets de ces défaillances.

- Documenter les actions préventives et de détection.

- Recommander des actions pour réduire les risques.

Principaux types d’AMDEC

Il existe plusieurs types d´AMDEC, cependant, tous ont le même objectif et ne diffèrent que par la façon de classer les risques et les noms des éléments. Les types les plus courants d’AMDEC sont :

AMDEC Produit

L’AMDEC Produit est une technique analytique utilisée principalement par une équipe de conception/développement comme moyen pour s’assurer que, dans la mesure du possible, les modes de défaillance potentiels et leurs causes ou mécanismes associés ont été pris en compte ou traités avant la phase de la production série.

AMDEC Processus

Contrairement à l’AMDEC produit, qui analyse les défaillances potentielles durant la phase de conception/développement du produit, l’AMDEC process est utilisée pour étudier les défaillances potentielles des processus de production et logistique. Ici, le focus est sur les défaillances potentielles engendrées par ces processus. Ces défaillances peuvent être différentes de celles analysées dans l’AMDEC produit.

Outre que les deux types mentionnés ci-dessus, il existe également les AMDEC Moyen, Système, Service et Software.

Comment mettre en œuvre l’AMDEC ?

Pour réaliser une AMDEC efficace, il faut comprendre le fonctionnement du produit et du process, il faut avoir les moyens de se procurer l’information auprès de ceux qui la détiennent.

La méthode AMDEC se déploie en 7 étapes :

-

Planification et préparation

Les cinq T sont cinq sujets qui doivent être discutés lors de la planification d’une AMDEC afin d’obtenir les meilleurs résultats dans les délais et d’éviter les corrections des analyses. Ces sujets peuvent être utilisés dans le cadre d’un Kick Off.

Team : Qui doit être dans l’équipe ?

Timing : C’est pour quand ?

InTent : Pourquoi nous sommes ici ?

Tool : Comment conduit-on l’analyse ?

Task : Quel travail doit être réalisé ?

Durant cette phase, il faut aussi analyser le périmètre, comprendre ce qui est inclus dans le projet et ce qui est hors périmètre

Durant la préparation il est indispensable de collecter les retours d’expérience et les leçons apprises des projets similaires.

-

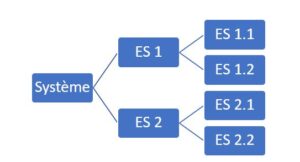

Analyse structurelle

Le système (objet de l’AMDEC) est décomposé en éléments de système qui sont ordonnés hiérarchiquement et laissent décrire et exprimer la relation structurelle au sein du système concerné.

La couche la plus basse de la structure arborescente représente :

- Les caractéristiques de composants en ce qui concerne l’AMDEC Produit.

- Les 4M classiques (facteurs d’influence sur le processus) en ce qui concerne l’AMDEC processus.

-

Analyse fonctionnelle

L’analyse fonctionnelle permet que chaque élément de système soit bien cerné et différencié en termes de sa fonction dans le système en global à travers la description de sa fonction par le biais de questions suivantes :

À quoi sert chaque élément de système ?

Quelle fonction doit-il remplir ?

L’analyse fonctionnelle du système permet de représenter les interactions entre les éléments de système au sein de cette structure.

-

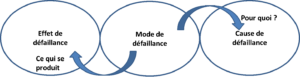

Analyse de défaillance

Établir les chaines de défaillances : les effets, les modes et les causes des défaillances potentielles pour chaque fonction process.

-

Analyse de risque

Affecter les mesures existantes sur l’occurrence et la détection des causes et modes de défaillances. Puis on évalue les risques, selon les trois critères suivants :

– Gravité (G) : Exprime la gravité de l’effet sur le système au complet ainsi que sur les clients finals.

– Fréquence (F) ou Occurrence O : Exprime la probabilité de l’apparition de la cause.

– Détection (D) : Exprime la probabilité de détection de la cause, (éventuellement le mode de défaillance ou/et l’effet).

La multiplication de ces critères GxFxD permet d’obtenir le Risk Priority Number (RPN) qui illustre le niveau de la criticité du risque et selon ce niveau on décide s’il est nécessaire d’entreprendre des actions. La hiérarchisation de l’RPN permet d’avoir une liste des causes prioritaires à tacler.

Si vous souhaitez recevoir la Template AMDEC , Merci de nous contacter

-

Optimisation

Générer avec l’équipe des actions correctives ciblées pour :

- La réduction de l’occurrence

- L’augmentation des probabilités de détection

- La limitation de la gravité en cas de défaillance

Commencez par les causes avec les RPN les plus élevés.

Les actions correctives pour remédier à ces causes auront le plus grand impact.

Utilisez des techniques de Brainstorming comme : Mind mapping et les six chapeaux pour générer le maximum d’idées.

Ces techniques sont bien expliquées lors de nos formations Green Belt et Black Belt.

-

Documentation des risques

Le périmètre et les résultats d’un AMDEC doivent être enregistrés dans un rapport simplifié, ce rapport peut être utilisé pour la communication en interne ou avec les clients, comme ça on peut assurer la protection de la propriété intellectuelle de l’entreprise qui a développé l’analyse.

Ce rapport peut inclure :

- Un résumé

- Périmètre de l’analyse

- Table de cotation

- Priorité des actions

- Les résultats et conclusions de l’analyse

Conclusion :

L’analyse AMDEC est une méthode qui s’intègre dans une démarche d’analyse et de prévention des risques, on peut l’appliquer à une organisation, un process, un moyen, un composant ou un produit. Pour avoir un impact significatif, elle doit être intégrée aux autres méthodes (telle que le Lean Six Sigma) dans une démarche globale de progrès afin d’atteindre l’excellence opérationnelle.

Veuillez nous contacter pour en savoir plus sur la méthode AMDEC et comment l’intégrer dans votre démarche globale de progrès.

Consulter notre catalogue digital pour avoir une vue complète de nos formations.

TÉLÉCHARGEZ NOTRE CATALOGUE